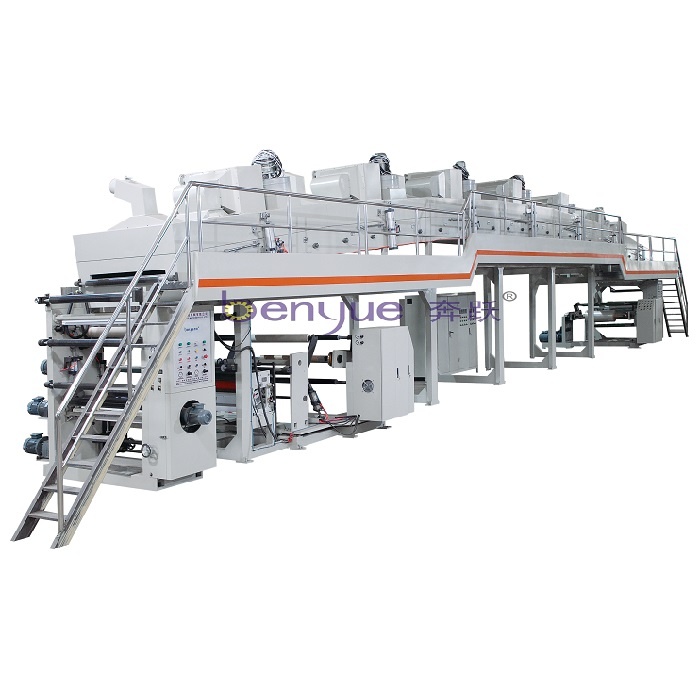

TB-1100型PVC胶带涂布机

一、TB-1100型PVC胶带涂布机产品概述:

PVC胶带涂布机是生产PVC电工胶带、防腐胶带这类绝缘或保护材料的关键设备,通过在PVC薄膜上均匀涂布胶黏剂来实现。

二、TB-1100型PVC胶带涂布机的工作原理:

就是通过精密的机械和控制系统,将胶黏剂均匀地涂布在PVC薄膜基材上,再经过干燥、冷却、复合、分切等一系列工序

,制成胶带的连续化生产过程。

三、TB-1100型PVC胶带涂布机的工艺流程:

1、放卷与张力控制:

PVC薄膜卷材和胶黏剂料槽被送入,系统通过张力控制系统(如浮辊、电位器反馈)保持薄膜张力恒定,确保涂布均匀。

2、涂布:

胶黏剂通过涂布槽(由机械或气动部件控制角度和压力)被均匀刮涂在移动的薄膜上。

3、干燥与定型:

涂胶后的薄膜进入干燥烘箱,热风蒸发溶剂。为保持质量,常配备空调系统进行急速冷却定型。

4、复合与分切(如需):

单层胶带可与离型纸等复合;多层胶带需分切收卷。

5、收卷:

成品胶带由收卷机按设定长度和张力收卷。

四、TB-1100型PVC胶带涂布机的特点:

就是连续化、自动化生产,通过精密控制把胶黏剂均匀涂在PVC薄膜上,再经过干燥、复合、分切等工序,制成胶带。 1、工艺流程连续化

设备将放卷、涂布、干燥、复合、分切、收卷等工序集成在一条生产线上,实现PVC胶带的连续化、自动化生产,大幅提

升效率。

2、涂布精度高

采用精密涂布头(如逗号涂布头、辊涂等)和张力控制系统,确保胶层厚度均匀,精度可达微米级,这是保证胶带质量

(如粘性、厚度一致性)的关键。

3、自动化与智能化程度高

现代设备配备PLC控制系统、触摸屏操作界面、自动纠偏、在线厚度检测等,实现参数设定、过程监控和故障报警的自动

化,减少人工干预。

4、适应性强

通过调整涂布头、干燥系统、收放卷张力等参数,可适应不同胶黏剂配方、PVC薄膜厚度和宽度,生产多种规格的胶带产

品。

5. 生产效率高

高速运行(可达数十米/分钟)和连续化生产,显著提升单位时间产量,降低人工成本。

6. 对环境与安全要求高

需配备良好的通风和废气处理系统(如RTO、活性炭吸附),以符合环保要求;同时具备安全防护装置,保障操作安全。

7. 设备类型多样

根据自动化程度和产能,可分为:

全自动生产线:高度集成,适合大批量、标准化产品生产。

半自动/手动涂布机:适合小批量、多品种生产,灵活性高。

五、TB-1100型PVC胶带涂布机的应用领域:

1、工业制造与建筑

管道防腐胶带:用于石油、天然气、化工管道的防腐保护,是大型基础设施建设的关键材料。

建筑密封与防水:用于门窗密封、管道包裹等,提供防水、防潮和保温功能。

2、电子电气与绝缘

电工绝缘胶带:用于电线电缆的绝缘、保护和颜色标识,是电气安装和维修的必备材料。

电子元件固定与绝缘:用于电机、变压器、电容器等内部线圈的固定和绝缘。

3、包装与印刷

封箱胶带:用于纸箱、纸盒的封口,是物流和仓储行业的基础包装材料。

美纹纸胶带:用于喷涂遮蔽、装饰和标识,广泛应用于汽车喷漆、建筑装饰和印刷行业。

五、TB-1100型PVC胶带涂布机的日常维护保养

1、每日保养

开机前:检查所有安全防护装置是否完好;检查润滑油位是否在正常范围;检查胶黏剂料槽,清理结皮或杂质。

运行中:定期巡检设备运行状态,监听有无异常声音;观察涂布质量,及时调整参数。

停机后:彻底清洁涂布头、涂布辊、刮刀及胶槽,防止胶液固化;清洁设备外表面灰尘和油污。

2、定期保养

每周:检查并紧固所有传动部件(如链条、联轴器)的螺栓;检查气动元件(如气缸、电磁阀)是否漏气或动作灵活。

每月:检查所有辊筒的平行度和表面磨损情况;检查电气线路和传感器接头是否牢固。

每季度/半年:对主要电机、减速机进行润滑脂更换;对设备进行一次全面的精度校准。

六、TB-1100型PVC胶带涂布机的常见故障与解决方法:

1、涂布不均匀

原因:胶黏剂粘度不合适、涂布辊间隙或压力设置不当、基材张力波动。

解决:调整涂布辊间隙或刮刀压力;检查并稳定张力控制系统;确保胶黏剂充分搅拌且粘度稳定。

2、胶层有气泡或颗粒

原因:胶黏剂中含有杂质或未充分过滤、胶黏剂与溶剂混合不均、干燥温度过高导致表层结皮。

解决:过滤胶黏剂,清除杂质;调整干燥温度和风速,避免表干内湿;检查胶黏剂搅拌系统。

3、收卷不齐或褶皱

原因:收卷张力不匹配、纠偏系统未开启或故障、基材宽度方向张力不均。

解决:检查并调整收卷张力;确保纠偏系统正常工作;检查各辊筒的平行度。

4、设备异常噪音或振动

原因:轴承损坏、传动部件(如链条、齿轮)磨损或润滑不良、地脚螺栓松动。

解决:立即停机检查,更换损坏的轴承或传动件;对所有运动部件进行润滑;紧固地脚螺栓。

5、电气控制系统故障

原因:传感器信号异常、PLC程序错误、线路接触不良。

解决:检查相关传感器(如张力传感器、位置传感器)是否正常;重启PLC或检查程序;检查线路连接。