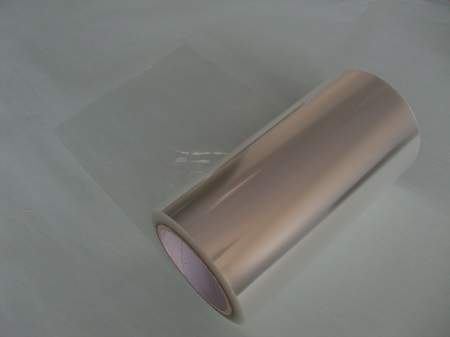

TB600-2500型溶剂硅油涂布机

一、TB600-2500型溶剂硅油涂布机产品概述:

硅油涂布机是在基材表面均匀涂布硅油的设备,主要用于防粘、润滑等处理,常见于电子、汽车、包装印刷等行业。

二、TB600-2500型溶剂硅油涂布机的工作原理:

通过精密的机械和流体控制系统,把硅油均匀又稳定地涂在基材表面,再经过烘干固化,形成一层功能性的保护膜。

三、TB600-2500型溶剂硅油涂布机的特点:

1、高效节能

极速固化:UV光固化技术让涂层在几秒钟内完成,比传统热烘箱快得多,能大幅提升生产效率。

节能设计:UV硅油是100%固含量,不含VOCs,无需庞大加热系统,只在固化时耗电,比传统电加热或导热油加热更节能。

2、环保安全

无溶剂排放:UV硅油不含挥发性有机溶剂,生产过程无废气,工作环境安全无异味,符合环保趋势。

低温工艺:涂布过程发热量小,适合对温度敏感的基材(如PET薄膜),避免材料受热变形。

3、涂层精度高

微米/纳米级涂布:能实现微米级甚至纳米级的精密涂布,固化速度快,涂料不流淌,可精准复制网纹辊或模具上的微细结构(如哑光纹路、

防伪纹理)。

涂层均匀稳定:设备稳定性强,运行平稳,确保涂布效果的一致性。

4、基材适应广

适用多种基材:特别适合对温度敏感的薄型塑料薄膜、PET等,因无需高温烘干,避免了材料受热变形的问题。

涂布宽度与厚度可调:涂布宽度范围广,实验室机型通常在270mm-600mm,生产型设备可达2500mm且可定制;涂布厚度可控范围极广,从几微

米到几百微米。

5、自动化与稳定性

6、全自动张力控制:具备全自动张力控制系统,确保薄膜在涂布过程中不松弛、不起皱。

7、高精度涂布方式:多采用多辊转移涂布,结合高强度金属卤素灯或UV LED冷光源系统,保证涂层均匀性和稳定性。

三、TB600-2500型溶剂硅油涂布机的工艺流程:

关键就是放卷→涂布→烘干固化→收卷这四大步骤;

1、基材放卷与输送

操作:将基材(如PET、纸张、OPP等)安装在放卷装置上,通过张力控制系统平稳输送至涂布区域。

关键控制点:保持张力稳定,避免基材松弛、褶皱或过度拉伸,这是保证涂布均匀性的基础。

2、硅油涂布

操作:这是核心步骤。硅油通过涂布头(如刮刀、辊涂头)转移到基材表面。

主要方式:

刮刀涂布:通过可调节的刮刀与涂布辊的间隙直接控制涂层厚度,精度高(可达±0.003mm),适合实验室或小批量生产。

辊涂:利用两个或多个辊子之间的挤压和转移实现连续涂布,适合大批量、高速生产。

关键控制点:精确控制涂布速度、刮刀压力、辊隙距离以及硅油的供给量(如涂装速度可达15g/s),确保涂层厚度均匀、无条纹、无气泡。

3、烘干与固化

操作:涂布后的基材进入烘干单元,通过热风循环或红外加热等方式去除溶剂(如果是溶剂型硅油),使硅油固化。

关键控制点:温度和时间控制至关重要。温度过低会导致涂层发粘、附着力差;温度过高则可能使涂层起泡、基材变形。通常需要分段控温,

如预热、固化、冲击加热和冷却等阶段。对于UV固化硅油,需确保UV光源强度足够且均匀。

4、收卷与分切

操作:将烘干固化后的硅油涂布基材,通过收卷装置收集成卷。根据需要,可进行在线分切。

关键控制点:保持收卷张力与放卷张力匹配,确保收卷整齐、无皱褶、无溢胶。

四、TB600-2500型溶剂硅油涂布机的优势:

1、高效生产

自动化程度高:从放卷、涂布到收卷,全程自动化,速度可达每分钟数百米,大幅提升生产效率。

快速固化:采用UV光固化技术,涂层在几秒内即可完成,无需长时间烘烤,进一步缩短生产周期。

2、涂层性能优异

精度高:能实现微米级甚至纳米级的精密涂布,涂层均匀、厚度可控,确保产品性能一致。

附着力强:形成的硅油涂层与基材结合牢固,具有优异的防粘、润滑、脱模等性能。

3、环保节能

无溶剂排放:UV硅油为100%固含量,不含挥发性有机溶剂(VOCs),生产过程无废气排放,工作环境安全。

能耗低:UV固化仅在光照时耗电,无需持续加热,相比传统热烘箱节能显著。

4、成本效益好

材料利用率高:涂布精度高,材料浪费少,长期使用可降低原料成本。

维护成本可控:自动化设备减少了人工干预,降低了人力成本,且设备稳定性高,维护周期较长。

5、适用性广

基材适应性强:可广泛应用于纸张、塑料薄膜(如PET、OPP)、铝箔、纺织品等多种基材。

行业应用多样:产品广泛用于包装、电子、汽车、医疗、建筑等多个领域,满足不同需求。

五、TB600-2500型溶剂硅油涂布机的注意事项:

1:操作规范与防护

人员资质:操作人员必须经过专业培训并考核合格,熟悉设备结构、工作原理和操作规程。严禁非专业人员操作或擅自调整参数。

个人防护:操作时需穿戴工作服、工作帽、手套和口罩,避免皮肤直接接触涂料和溶剂。

运行禁忌:

严禁在设备运行过程中进行清洁、维护或调整操作。

严禁触摸涂布辊、烘干单元等高温部件。

严禁在设备运行过程中将手伸入运动部件区域。

应急处理:如发现设备异常(如异响、异味、异常振动),必须立即停止操作,并报告相关部门。

2、精细操作:参数设置与过程监控

开机前准备:

设备检查:确认设备各部件完整无损,传动系统(电机、皮带、链条)运转正常,涂布系统(涂布辊、刮刀、计量泵)清洁无堵塞,刮刀与涂

布辊贴合良好。

清洁工作:彻底清洁涂布辊、刮刀、计量泵、料槽等关键部位,去除油污、灰尘和残留物,避免污染新涂料。

参数调整:根据涂布材料要求,合理设置涂布速度、温度、压力等参数。调整涂布辊和背辊间隙时,应以"浆料刚好擦去而又不卡住背辊"为原

则,并保证两辊平行、间隙一致。

运行中监控:

保持专注:时刻关注设备运行状态和涂布质量,发现问题及时处理。

避免过载:严禁设备超负荷运行,以免造成损坏或安全事故。

干燥控制:必须确认干燥风机已启动后,才能开启空气加热器。

参数设置原则:

辊速比:建议设定在1.3~1.5范围内,以保证涂布均匀性。

参数生效:重新设定参数后,务必按"置入"按钮确认,参数才会生效。

3、维护保养:延长寿命与保障质量

班后清洁:每班停机后,须立即用酒精或丙酮清洗料斗、刮刀、涂布辊及背辊等,表面不得有刮伤和损伤。同时清洁设备周围工作区域,保持

5S整洁。

定期润滑:机器轴承部位须定期加油润滑,减速箱须定期换油或补充润滑油。注意保持背辊气缸及直线滑轨的清洁及润滑。

系统检查:

加热系统:定期检查加热系统,确保加热均匀,无过热现象。

传动与涂布系统:定期检查传动系统、涂布辊、刮刀的磨损情况,及时更换损坏部件。

环境维护:设备应安装在通风良好、干燥、清洁的环境中,避免受潮、腐蚀。

4、针对硅油涂布的特别关注

UV光固化稳定性:若使用UV光固化硅油,需定期检查UV灯管的输出强度,确保固化效果均匀稳定。关注基材(如PET薄膜)的适应性,避免因

温度或张力不当导致材料变形。

涂层质量控制:运行中需密切监控涂层均匀性、厚度及附着力。可配备在线涂布量分析仪进行实时监测(注意分析仪需放置在干燥常温环境,

定期校准)。

材料兼容性:硅油与基材的匹配性至关重要,需根据具体硅油类型(如水性、溶剂型、UV固化)调整工艺参数。

六、TB600-2500型溶剂硅油涂布机的应用领域:

电子与电气工业:用于生产柔性电路板、触摸屏、太阳能电池等,提供绝缘、保护或光学效果。

包装行业:制造硅油纸,用于食品、医药包装的防粘和耐高温处理。

离型材料与标签:生产离型膜、离型纸,用于标签底纸、胶带等。

医疗与卫生:制造医用敷料、透析纸等,要求洁净、防粘的医疗级表面。

装饰与印刷:为木纹纸、装饰板材等提供高光泽、耐磨的保护层。

纺织与建筑:用于纺织品的防水防油处理,以及建筑材料的耐水增强。